首页 >

密封技术

发布时间:2018-02-08 10:08:43 文章来源:爱乐特胶水网 http://www.Ailete.com

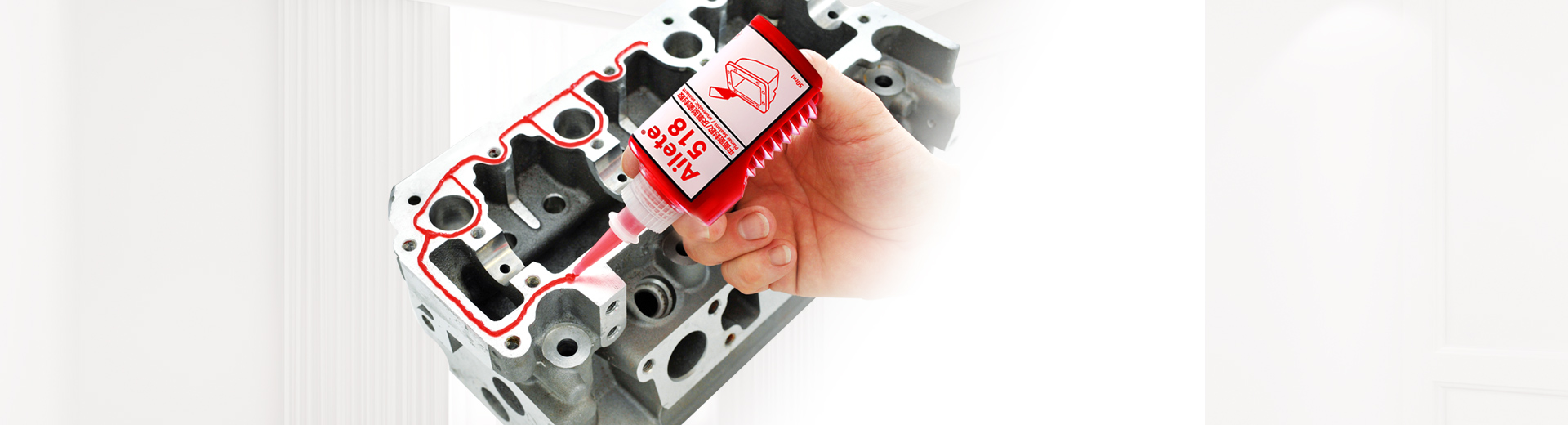

爱乐特粘合剂公司密封技术原创文章:密封是防止流体或固体微粒从相邻结合面间泄漏以及防止外界杂质(如灰尘与水分等)侵入机器设备内部的零部件或措施。技术是在社会生产力不断的发展中生产工具、设备、装备、语言、数字数据、信息记录等从低水平到高水平的不断变化,称之为技术。密封技术则是在社会生产力不断发展中,为了防止流体或固体微粒从相邻结合面间泄漏,以及防止外界杂质(如灰尘与水分等)侵入机器设备内部的零部件或措施的水平的不断提高。

密封技术泄漏是机械设备常产生的故障之一。造成泄漏的原因主要有两方面:一是由于机械加工的结果,机械产品的表面必然存在各种缺陷和形状及尺寸偏差,因此,在机械零件联接处不可避免地会产生间隙;二是密封两侧存在压力差,工作介质就会通过间隙而泄露。减小或消除间隙是阻止泄露的主要途径。密封的作用就是将接合面间的间隙封住,隔离或切断泄漏通道,增加泄漏通道中的阻力,或者在通道中加设小型做功元件,对泄露物造成压力,与引起泄漏的压差部分抵消或完全平衡,以阻止泄漏。对于真空系统的密封,除上述密封介质直接通过密封面泄漏外,还要考虑下面两种泄漏形式:渗漏。即在压力差作用下,被密封的介质通过密封件材料的毛细管的泄漏称为渗漏扩散。即在浓度差作用下,被密封的介质通过密封间隙或密封材料的毛细管产生的物质传递成为扩散。

密封技术通常在机械运行过程中,油封唇口的磨损随时间的推移逐渐加剧,当油封唇口磨损量超过密封界限时,密封失效,油封泄漏。油封泄漏会直接影响机械性能,并使环境污染,润滑油损耗增加。密封与密封装置的好坏直接影响到设备的工作状态。所以当油封发生泄漏时,应及时分析原因,找出对策,把损失降到最低。发现油封泄漏时,首先应确认发生泄漏的部位。一般可根据油封唇部泄漏和装配处泄漏两个方面来分析。引起油封唇部泄漏的主要原因有以下几点:1.油封唇口部磨损过大,宽度超过1/3以上,油封呈现无光泽,应主要检查润滑不 足,油封刃口有毛刺或缺陷,有异物卡咬,内压大,轴表面粗糙度过大,弹簧过紧。油封唇口部硬化,主要检查轴部异常高温,内压大,润滑不足。油封唇口部损伤,主要考虑装配不良,使用不当,轴倒角不良,有异物卡咬 油封唇口部翻转,需要注意组装不良,轴倒角不良,内压大油封轴损伤有凹窝,需检查轴方向性,轴偏心过大,轴磨损情况,安装方向油封唇口部偏磨损,应查看安装油封时偏心是否过大,油封是否倾斜安装。

密封技术油封唇口部位软化,需检查油封唇口材料是否适合 油封唇口腰部破损,应注意组装不良,内压过大油封弹簧脱落,一般是轴倒角不良,组装不良等原因引起油封装配处泄漏的主要原因若油封无异常,需检查腔体孔内表面损伤,是否有凹窝,腔体孔内表面粗糙度 大。油封倾斜,需查看腔体孔内径小,腔体孔倒角不良,组装夹具是否适合油封外圆周挤坏、卡住,主要原因是腔体孔内径小,腔体孔倒角不良,组装夹具不合油封呈蝶状变形,主要是组装夹具不适合油封弹簧装配时松脱、漏装或者使用过程中松脱,油封唇部翻起来而漏油的现象比较多见,还常常发现油泵、油马达反转时,油封常被冲破,所以要特别注意油封处的密封压力不要超出油封的规定。

密封技术油封与工作介质相容性不良,发生溶胀,使油封唇口硬化、龟裂,这时需根据工作介质选用适宜的油封材料另外,润滑油系统不严密可能导致灰尘、杂质等异物侵入油封唇部,引起异常磨损油封,这种场所应使用带防尘密封形式的油封平面密封件的密封性能依靠上下两个端面;液压密封件的密封性能依赖与孔或轴相关配的唇口线,这些部位均由既柔软又富回弹性的耐温、耐腐蚀、耐老化的石墨、橡塑、纤维这些易受损伤的特殊材料构成,因而更需要在搬运、安装、保管过程中给予特别的保护和关照,一旦受损往往会给密封部位留下很大隐患。

密封技术不要损伤密封件表面的密封面或密封线 平面密封件的密封性能依靠上下两个端面;液压密封件的密封性能依赖与孔或轴相关配的唇口线,这些部位均由既柔软又富回弹性的耐温、耐腐蚀、耐老化的石墨、橡塑、纤维这些易受损伤的特殊材料构成,因而更需要在搬运、安装、保管过程中给予特别的保护和关照,一旦受损往往会给密封部位留下很大隐患;不可强行安装 有些密封件是安放在槽状的填料函中,这时需要紧配安装,施工时不可粗糙、野蛮,动作很大的强行装入势必破坏密封件原始预制结构,这就好比把预制混凝土打碎后填入所需部位必然导致灾难一样。对这类密封件安装必须十分小心、仔细,嵌入须逐次分步进行安装时需讲究平衡、对称 把密封件放置在恰好紧扣有效密封面(或唇口线)的位置。系统开通使用后,还需做进一步的观察和紧固密封件的善后工作,防止系统工作过程中由于工况条件的变化(如增压)而发生微泄漏引起的溃决。

密封技术密封件暂时不用时应妥善保管 防老化 避光、防潮,平整放置,远离冷热源; 勿施压 保持密封件自然松弛状态,不施外力致改变其物理形状; 分类标示 (相同外形、不同材质,使用部位、适用标准,进货日期等等)。 通常在机械运行过程中,油封唇口的磨损随时间的推移逐渐加剧,当油封唇口磨损量超过密封界限时,密封失效,油封泄漏。油封泄漏会直接影响机械性能,并使环境污染,润滑油损耗增加。密封与密封装置的好坏直接影响到设备的工作状态。所以当油封发生泄漏时,应及时分析原因,找出对策,把损失降到最低。

密封技术发现油封泄漏时,首先应确认发生泄漏的部位。一般可根据油封唇部泄漏和装配处泄漏两个方面来分析。引起油封唇部泄漏的主要原因有以下几点油封唇口部磨损过大,宽度超过1/3以上,油封呈现无光泽,应主要检查润滑不 足,油封刃口有毛刺或缺陷,有异物卡咬,内压大,轴表面粗糙度过大,弹簧过 油封唇口部硬化,主要检查轴部异常高温,内压大,润滑不足。油封唇口部损伤,主要考虑装配不良,使用不当,轴倒角不良,有异物卡咬油封唇口部翻转,需要注意组装不良,轴倒角不良,内压大油封轴损伤有凹窝,需检查轴方向性,轴偏心过大,轴磨损情况,安装方向油封唇口部偏磨损,应查看安装油封时偏心是否过大,油封是否倾斜安装油封唇口部位软化,需检查油封唇口材料是否适合油封唇口腰部破损,应注意组装不良,内压过大。油封弹簧脱落,一般是轴倒角不良,组装不良等原因引起油封装配处泄漏的主要原因若油封无异常,需检查腔体孔内表面损伤,是否有凹窝,腔体孔内表面粗糙度大。

密封技术油封倾斜,需查看腔体孔内径小,腔体孔倒角不良,组装夹具是否适合。油封外圆周挤坏、卡住,主要原因是腔体孔内径小,腔体孔倒角不良,组装夹具不合。油封呈蝶状变形,主要是组装夹具不适合。油封弹簧装配时松脱、漏装或者使用过程中松脱,油封唇部翻起来而漏油的现象比较多见,还常常发现油泵、油马达反转时,油封常被冲破,所以要特别注意油封处的密封压力不要超出油封的规定。油封与工作介质相容性不良,发生溶胀,使油封唇口硬化、龟裂,这时需根据工作介质选用适宜的油封材料。另外,润滑油系统不严密可能导致灰尘、杂质等异物侵入油封唇部,引起异常磨损油封,这种场所应使用带防尘密封形式的油封。

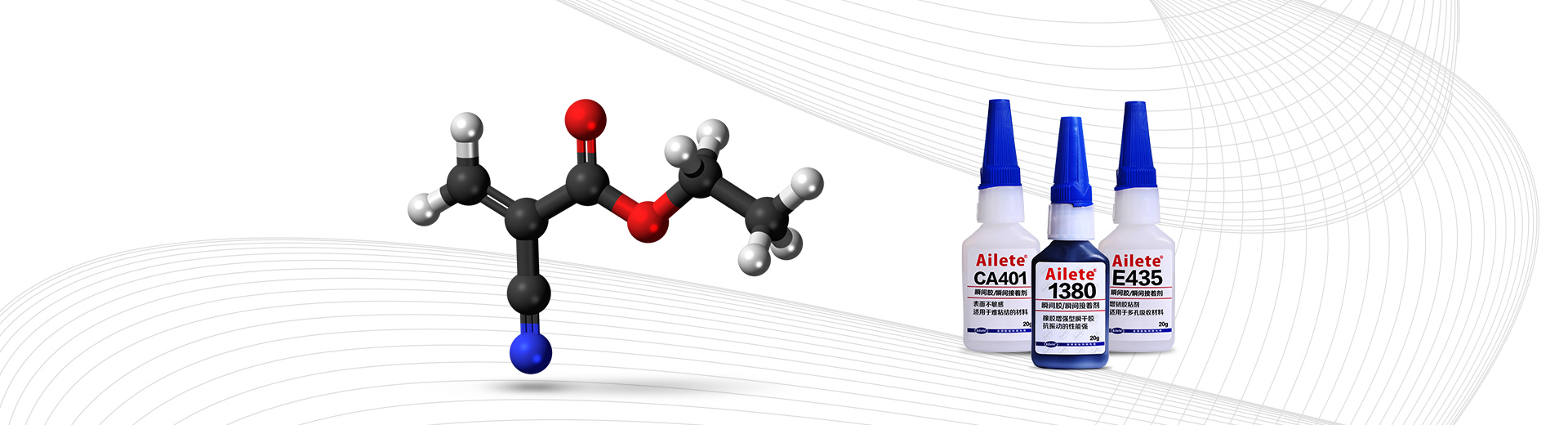

密封技术密封材料(密封件)的定义:密封材料(密封件)就是指能承受接缝位移以达到气密封、水密封而嵌入接缝中的材料称为密封材料(密封件)。密封材料(密封件)有金属材料(铝、铅、铟、不锈钢等),也有非金属材料(橡胶、塑料、陶瓷、石墨等)和复合材料(如橡胶-石棉板),但使用最多的是橡胶类弹性体材料。二、密封材料(密封件)的分类密封材料以其形态分为流体密封材料和非流体密封材料两大类。三、密封材料(密封件)的特性密封材料(密封件)一般应具有良好的物理和机械性能、回弹性高、压缩永久变形小、密封可靠、加工方便和使用寿命长。硅橡胶密封剂能耐高温和低温、耐辐射、耐真空、无污染、无毒;聚硫橡胶密封剂具有优异的耐航空燃料性能,还有就是耐高温、耐高压、耐摩擦、耐压,这些都是密封行业的主导密封材料(密封件)的方向:密封材料(密封件)的质量直接影响机械设备的生产效率,对设备的使用效率有很大的影响。

密封技术密封材料(密封件)的用途密封材料在使用时可以配制成液状或膏状,涂敷在两部件的接触面之间,在一定的条件下固化或呈不干性腻子起密封作用;在此应用的密封材料只用于两部件接触面无相对运动的静密封部位。也可以加工成各种形状的实心或空心圆环形状的密封材料(密封件),安装在两部件的接触面之间起密封作用。密封材料(密封件)既可用于静密封部位,又可用于两部件的接触面有相对运动的动密封部位。密封材料(密封件)有金属材料(铝、铅、铟、不锈钢等),也有非金属材料(橡胶、塑料、陶瓷、石墨等)和复合材料(如橡胶-石棉板),但使用最多的是橡胶类弹性体材料密封材料(密封件)的加工成型模压成型大多数橡胶密封材料(密封件)均应用此种成型方法,如各种挤压密封件、旋转轴唇形密封件、往复动唇形密封圈、复合密封、薄膜密封、波纹管形密封等加工成型如矩形密封件、活塞环密封件、同轴密封件(或滑环组合密封件)等。板或条类型材密封材料(密封件)如:橡胶、纤维增强橡胶、粘接石棉纤维、芳族聚酰胺纤维等,板或条类型密封材料(密封件)多半用于密封衬垫或填料密封,橡胶作为石棉及其代用品的粘合剂,其中芳族聚酰胺纤维与加工成型的橡胶密封圈有时用于航天设备的往复动密封。